برای درک مکانیسم خوردگی باید بدانیم که خوردگی یک پدیده طبیعی است که پیامدهای قابل توجهی برای مشاغل از جمله نفت و گاز، پتروشیمی و انرژی دارد. پرداختن به مشکلات خوردگی مستلزم شناخت کامل علل، انواع و روشهای پیشگیری است. این مطلب اصول اولیه خوردگی، اشکال مختلف آن و راه حلهای موثر مانند مهندسی خوردگی و نظارت را مورد بحث قرار میدهد.

مکانیسم خوردگی چیست؟

مکانیسم خوردگی تخریب تدریجی مواد، به ویژه فلزات، به دلیل برهمکنشهای شیمیایی، الکتروشیمیایی یا فیزیکی با محیط است. مکانیسمهای خوردگی فرآیندهای پشت این زوال را توصیف میکند. این مکانیسمها معمولا منجر به یکپارچگی ساختاری میشوند که میتواند پیامدهای ایمنی و اقتصادی عمدهای در کاربردهای صنعتی داشته باشد.

درک این مسیرها در مهندسی خوردگی برای سیستمهای ساختمانی که میتوانند در برابر تخریب مقاومت کنند، حیاتی است. به عنوان مثال، مواد و پوششهای خوردگی تخصصی معمولا برای کاهش فعل و انفعالات فلز و عامل خورنده استفاده میشوند.

اصل خوردگی چیست؟

فرآیندهای الکتروشیمیایی مکانیسم اولیه خوردگی هستند. زمانی رخ میدهد که سطح فلز با مواد موجود در محیط مانند اکسیژن، رطوبت یا نمکها تعامل داشته باشد و باعث خراب شدن مواد شود.

اصل خوردگی را میتوان به صورت زیر خلاصه کرد:

- واکنش آندی: اتمهای فلز الکترونهای خود را از دست داده و یونها را تشکیل میدهند (اکسیداسیون).

- واکنش کاتدی: الکترونهایی که در طی اکسیداسیون آزاد میشوند مصرف شده و اغلب با آب و اکسیژن ترکیب میگردند و یونهای هیدروکسید را تشکیل میدهند.

- محیط الکترولیت: یونها در یک محیط رسانا مانند آب یا محلولهای دیگر حرکت میکنند.

- مدار الکتریکی: جریان الکترونها را بین مکانهای آندی و کاتدی کامل میکند.

در محیطهای صنعتی، نظارت و بازرسی خوردگی استراتژیهای حیاتی برای شناسایی شاخصهای اولیه آسیب و انجام اقدامات مناسب قبل از رشد مشکلات است.

4 عنصر خوردگی چیست؟

برای وقوع خوردگی، چهار عنصر ضروری باید وجود داشته باشد:

1. آند: بخشی از فلز که در آن اکسیداسیون اتفاق میافتد.

2. کاتد: محل وقوع واکنشهای کاهشی.

3. الکترولیت: محیطی که حرکت یونی را تسهیل میکند، اغلب مایعی حاوی نمکها یا اسیدهای محلول است.

4. اتصال الکتریکی: یک مسیر رسانا که اجازه میدهد الکترون بین آند و کاتد جریان یابد.

حذف هر یک از این عوامل به طور موثری از زنگ زدگی جلوگیری میکند. اقدامات حفاظتی در برابر خوردگی، مانند پوششها و حفاظت کاتدی، این فرآیند را مختل میکند.

10 نوع خوردگی چیست؟

درک انواع مختلف خوردگی برای تعیین موثرترین روش های پیشگیرانه حیاتی است. موارد زیر محبوب ترین فرم ها هستند:

1. خوردگی یکنواخت: کل سطح را به طور یکنواخت تحت تأثیر قرار می دهد، اغلب قابل پیش بینی و کنترل است.

2. خوردگی گالوانیک: بین دو فلز غیر مشابه در تماس در یک محیط خورنده رخ می دهد.

3. خوردگی شکاف: در فضاهای محدودی که سیالات راکد باعث ایجاد خوردگی موضعی می شوند اتفاق می افتد.

4. خوردگی حفره ای: منجر به ایجاد گودال های کوچک و عمیق می شود که می تواند یکپارچگی سازه را به خطر بیندازد.

5. خوردگی بین دانه ای: مرزهای دانه فلزات را هدف قرار می دهد، معمولاً به دلیل عملیات حرارتی.

6. ترک خوردگی تنشی (SCC): ترکیبی از تنش کششی و محیط خورنده باعث ایجاد ترک می شود.

7. خوردگی زیر عایق (CUI): شکل پنهان خوردگی که در زیر مواد عایق روی لوله ها یا تجهیزات رخ می دهد.

8. خوردگی فرسایشی: با حرکت سیالات خورنده بر روی سطوح فلزی تسریع می شود.

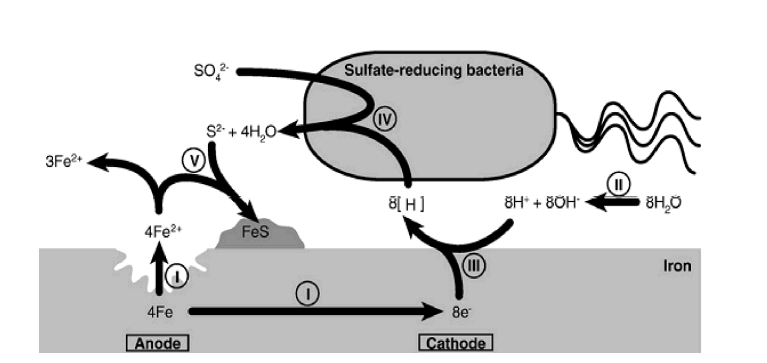

9. خوردگی میکروبی (MIC): توسط میکروارگانیسم هایی که مواد خورنده تولید می کنند ایجاد میشود.

10. آلیاژ زدایی: حذف انتخابی یک عنصر از آلیاژ، مانند زینک زدایی در برنج.

4 مرحله خوردگی چیست؟

خوردگی معمولا در چهار مرحله پیشرفت میکند:

• مرحله شروع: آسیب سطحی به دلیل قرار گرفتن در معرض عوامل خورنده شروع میشود.

• مرحله انتشار: خوردگی گسترش یافته و باعث آسیب دیدنی و میکروسکوپی میشود.

• مرحله شتاب: سرعت تخریب مواد به دلیل تغییر شرایط، مانند افزایش تنش یا دما، افزایش می یابد.

• مرحله شکست: یکپارچگی سازه به خطر افتاده است که به طور بالقوه منجر به شکست فاجعه آمیز می شود.

تشخیص زود هنگام از طریق بازرسی و نظارت خوردگی برای کاهش خطرات و افزایش عمر تجهیزات بسیار مهم است.