مبدلهای حرارتی و برجهای فرآیندی بهعنوان قلب تپنده پالایشگاهها شناخته میشوند. این تجهیزات پیچیده وظیفه انتقال حرارت، تقطیر، جذب و جداسازی مواد را بر عهده دارند و عملکرد صحیح آنها برای استمرار تولید حیاتی است. در زمان اورهال پالایشگاه، تعمیر و بازسازی این واحدها یکی از حساسترین و پرچالشترین بخشها به شمار میآید. کوچکترین خطا در فرآیند تعمیر میتواند موجب کاهش راندمان، افزایش مصرف انرژی یا حتی توقف کامل واحد شود. به همین دلیل شناخت چالشهای فنی تعمیر مبدلهای حرارتی و برجها و مدیریت صحیح آنها، نقش کلیدی در موفقیت پروژه اورهال ایفا میکند.

پیچیدگیهای فنی در تعمیر مبدلهای حرارتی

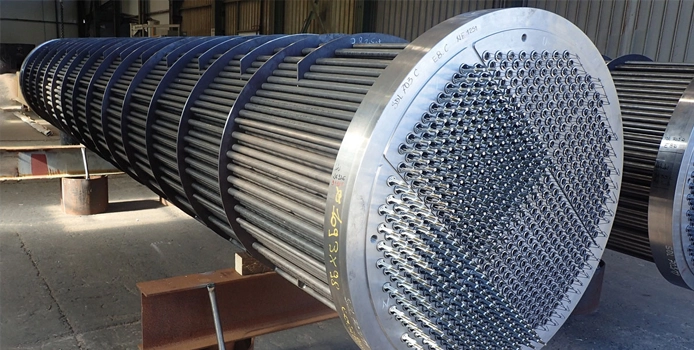

مبدلهای حرارتی در پالایشگاهها انواع مختلفی دارند (پوسته-لولهای، صفحهای، هوایی) که هر یک ساختار و الزامات تعمیر خاص خود را دارند. برخی از چالشهای فنی مهم در این حوزه عبارتاند از:

۱. رسوبگذاری و گرفتگی مسیرها

رسوبات ناشی از فرآیندهای نفتی و شیمیایی معمولا در لولههای مبدلها تجمع یافته و باعث کاهش راندمان انتقال حرارت میشوند. در فرآیند اورهال، شستشو و تمیزکاری مکانیکی یا شیمیایی باید با دقت انجام شود تا بدون آسیب به جداره لولهها، مسیرها باز شوند. انتخاب روش نادرست میتواند باعث سوراخ شدن لولهها یا از بین رفتن پوششهای حفاظتی شود.

۲. تشخیص ترکها و خوردگی پنهان

یکی از بزرگترین چالشها، شناسایی دقیق نقاط دارای ترکهای ریز یا خوردگی داخلی است. این موارد معمولا با چشم غیرمسلح قابل تشخیص نیستند و تنها با استفاده از روشهای بازرسی غیرمخرب (NDT) مانند اولتراسونیک یا تست مایع نافذ آشکار میشوند. عدم تشخیص صحیح، خطر نشت یا شکست تجهیزات در حین بهرهبرداری را افزایش میدهد.

۳. تعویض لولهها و اتصالات

لولههای آسیبدیده یا سوراخشده باید در زمان اورهال تعویض شوند. این عملیات به دلیل تعداد بالای لولهها و محدودیتهای فضا بسیار زمانبر و حساس است. کوچکترین خطا در جوشکاری یا نصب میتواند موجب نشتی و کاهش راندمان حرارتی شود.

۴. آزمایش فشار و اطمینان از ایمنی

پس از انجام تعمیرات، مبدل باید تحت تستهای فشار هیدرواستاتیک یا پنوماتیک قرار گیرد. این مرحله علاوه بر زمانبر بودن، نیازمند رعایت کامل الزامات ایمنی است، زیرا هرگونه نشتی یا ترک پنهان در این مرحله آشکار خواهد شد.

چالشهای فنی در تعمیر برجها

برجهای تقطیر و جذب به دلیل ابعاد بزرگ و پیچیدگی داخلی، تعمیرات خاص خود را دارند. برخی از مهمترین چالشها عبارتاند از:

۱. ابعاد بزرگ و محدودیت دسترسی

برجها ارتفاع زیادی دارند و دسترسی به بخشهای داخلی آنها دشوار است. عملیات اورهال در این تجهیزات معمولا با استفاده از تکنیک دسترسی با طناب یا نصب داربست انجام میشود که خود نیازمند برنامهریزی دقیق و نیروی متخصص است.

۲. تعویض سینیها و پکینگها

سینیها و پکینگها جزء اصلی برجها هستند که با گذشت زمان دچار خوردگی یا تغییر شکل میشوند. تعویض آنها نیازمند بازکردن بخشهای بزرگی از برج و حمل قطعات سنگین به داخل آن است که از نظر فنی و ایمنی چالشهای متعددی دارد.

۳. خوردگی ناشی از شرایط عملیاتی

وجود بخارات خورنده، دما و فشار بالا و تماس با مواد شیمیایی، منجر به خوردگی تدریجی برجها میشود. شناسایی بخشهای آسیبدیده و انتخاب روش مناسب برای ترمیم (جوشکاری، عایقکاری یا تعویض) از مهمترین مراحل تعمیر است.

۴. همراستاسازی و تست نهایی

پس از پایان تعمیرات، برج باید از نظر همراستایی و عملکرد داخلی به دقت بررسی شود. تستهای مکانیکی و هیدرولیکی برای اطمینان از صحت عملکرد و ایمنی سیستم ضروری است.

مدیریت چالشها با استفاده از تخصص و تجربه

تعمیر مبدلهای حرارتی و برجها نیازمند ترکیبی از دانش فنی، تجربه عملی و تجهیزات پیشرفته است. بهکارگیری روشهای استاندارد، استفاده از ابزارهای مدرن NDT و بهرهگیری از نیروی انسانی متخصص میتواند ریسکهای موجود را به حداقل برساند. علاوه بر این، انتخاب پیمانکاران با تجربه در حوزه اورهال پالایشگاهی، سرعت و کیفیت عملیات را به شکل چشمگیری افزایش میدهد.

نقش هلدینگ دکتر عایق در اجرای موفق تعمیرات

هلدینگ دکتر عایق با بهرهگیری از تیمهای متخصص در زمینه تعمیر مبدلهای حرارتی و برجهای صنعتی، توانسته است پروژههای متعددی را در پالایشگاهها و صنایع بزرگ کشور با موفقیت به انجام برساند. استفاده از روشهای نوین بازرسی، اجرای دقیق عملیات جوشکاری و تعویض قطعات و پایبندی به استانداردهای ایمنی بینالمللی، از نقاط قوت این مجموعه به شمار میرود. همکاری با هلدینگ دکتر عایق به معنای کاهش ریسک خرابی، افزایش طول عمر تجهیزات و صرفهجویی قابلتوجه در هزینههای عملیاتی خواهد بود.

جمعبندی

اورهال پالایشگاهها بدون توجه ویژه به مبدلهای حرارتی و برجها امکانپذیر نیست. پیچیدگیهای فنی این تجهیزات، آنها را به یکی از حساسترین بخشهای تعمیرات پالایشگاهی تبدیل کرده است. با شناسایی صحیح چالشها و بهرهگیری از پیمانکاران و تیمهای متخصص، میتوان نهتنها از بروز مشکلات عملیاتی جلوگیری کرد، بلکه کارایی و بهرهوری واحدهای پالایشگاهی را نیز افزایش داد. انتخاب یک مجموعه حرفهای همچون هلدینگ دکتر عایق، بهترین تضمین برای دستیابی به این اهداف خواهد بود.